Превосходство ковки в производстве клапанов

Кованые детали клапана создаются в результате механического процесса, при котором металлу придается форма с использованием локализованных сил сжатия. В отличие от литья, при котором расплавленный металл заливают в форму, ковка уточняет зернистую структуру металла, выравнивая ее по форме детали. В результате получается компонент со значительно более высокой ударной вязкостью, лучшей пластичностью и превосходной устойчивостью к усталости. В критических приложениях управления потоком, таких как паропроводы высокого давления или химическая обработка, структурная целостность, обеспечиваемая ковкой, имеет важное значение для предотвращения катастрофических отказов и обеспечения долгосрочной эксплуатационной безопасности.

Критические компоненты, изготовленные методом ковки

Узел клапана состоит из нескольких деталей, подвергающихся высоким нагрузкам, которые подвергаются процессу ковки. Каждый компонент должен выдерживать определенные механические нагрузки и факторы окружающей среды.

Корпуса клапанов и крышки

Корпус является основной границей давления клапана. Кованые корпуса предпочтительнее для классов высокого давления (таких как ANSI 1500 и 2500), поскольку они лишены дефектов пористости и усадки, часто встречающихся в литых аналогах. Крышка, которая соединяется с корпусом и вмещает внутренние детали, также требует плотности кованой стали, чтобы обеспечить герметичность уплотнения при термоциклировании.

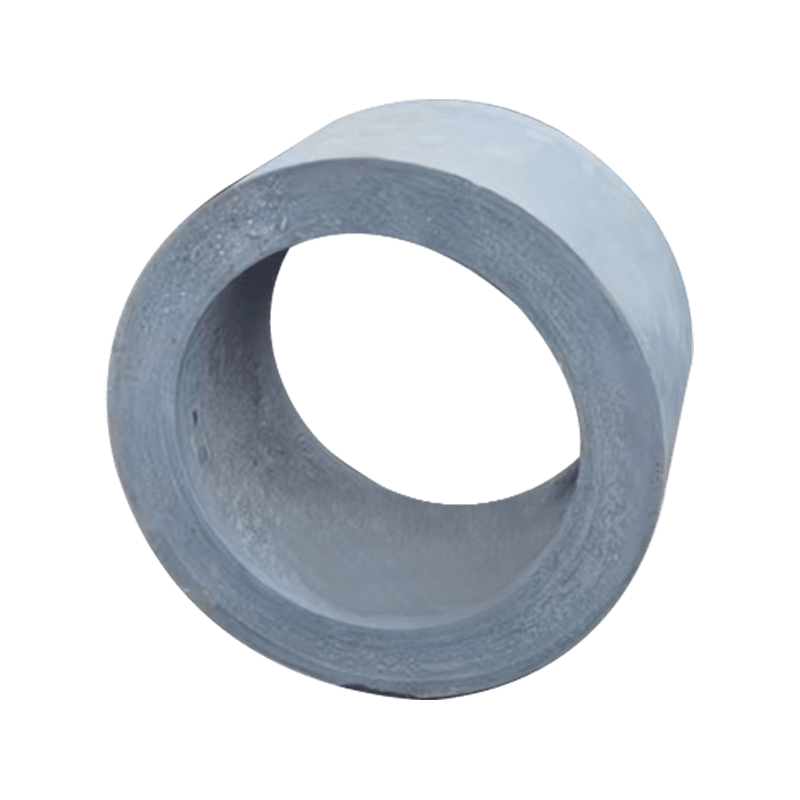

Стебли и цапфы

Шток клапана передает движение от привода к диску или шару. Поскольку штоки подвергаются высоким скручивающим и растягивающим нагрузкам, для предотвращения сдвига используются кованая нержавеющая сталь или экзотические сплавы. Аналогично, цапфы шаровых кранов поддерживают шар и должны выдерживать огромные боковые нагрузки, не деформируясь.

Выбор материала для кованых деталей клапана

Выбор материала для кованых деталей во многом зависит от транспортируемой среды и рабочей температуры. Выбор правильного сплава гарантирует, что клапан останется устойчивым к коррозии и сохранит свои механические свойства с течением времени.

| Категория материала | Общие оценки | Основное приложение |

| Углеродистая сталь | А105, А350 ЛФ2 | Общий нефтегазовый сервис |

| Нержавеющая сталь | Ф316Л, Ф304Л | Агрессивные химические среды |

| Легированная сталь | Ф11, Ф22, Ф91 | Высокотемпературные электростанции |

| Дуплекс/Супер Дуплекс | Ф51, Ф53, Ф55 | Применение на море и в морской воде |

Ключевые преимущества использования кованых компонентов

По сравнению с другими методами производства ковка предлагает ряд уникальных преимуществ, которые напрямую приводят к снижению затрат на техническое обслуживание и увеличению срока службы промышленных клапанных систем:

- Структурная целостность: устранение внутренних пустот и газовых карманов гарантирует, что компонент выдержит внезапные скачки давления без растрескивания.

- Уменьшение отходов материала. Точная ковка позволяет создавать формы, близкие к неточным, что сводит к минимуму объем необходимой механической обработки и снижает стоимость дорогостоящего сырья.

- Улучшенная реакция на термообработку: кованые металлы более предсказуемо реагируют на термообработку, что позволяет точно контролировать твердость и прочность на разрыв по всей детали.

- Надежность при экстремальных температурах: кованые компоненты сохраняют свою прочность в криогенных условиях и сопротивление ползучести при сверхвысоких температурах.

Производственные стандарты и обеспечение качества

Чтобы обеспечить безопасность кованых компонентов клапанов, производители должны придерживаться строгих международных стандартов. Эти правила определяют химический состав, механические свойства и протоколы испытаний для каждой произведенной партии. Общие стандарты включают ASTM A105 для поковок из углеродистой стали и ASME B16.34 для номинальных значений давления и температуры. Контроль качества обычно включает в себя неразрушающий контроль (NDT), такой как ультразвуковой контроль (UT) для проверки внутренних дефектов и магнитопорошковый контроль (MPI) для обнаружения поверхностных трещин. Следуя этим строгим мерам, поставщики могут гарантировать, что каждый кованый компонент соответствует высоким требованиям современной тяжелой промышленности.

English

English русский

русский