Форгинг - это фундаментальный процесс металлообработки, который включает в себя формирование металла путем применения локализованных сил сжатия, как правило, путем удара или нажатия. Этот процесс усиливает прочность, долговечность и устойчивость к усталости за счет уточнения структуры зерна и устранения внутренних дефектов. В мире ковцов выделяются два основных метода: Открытая ковация и закрытая ковация Полем Хотя оба стремятся трансформировать металл, они значительно различаются по своему подходу, инструментам и характеристикам конечного продукта.

Открытая ковация: искусство неограниченного формирования

Открытая ковация , часто называемый «свободной ковкой», представляет собой процесс формирования металла, в котором заготовка формируется между несколькими динамиками, которые не полностью охватывают материал. Вместо этого умирают (обычно плоские или с простыми контурами) многократно ударяются и сжимают металл, позволяя ему течь и расширяться в направлениях, перпендикулярных приложенной силе. Оператор непрерывно манипулирует и перемещает заготовку во время процесса, постепенно достигая желаемой формы.

Как это работает

В открытой ковке на отапливаемой металлической заготовке помещаются на неподвижной нижней части. Верхняя часть, прикрепленная к молотку или нажатию, затем спускается, применяя силу к материалу. Когда металл деформируется, он распространяется наружу. Оператор вращается и манипулирует заготовкой между ударами, позволяя различным операциям, таким как расстройство (уменьшение длины, увеличение поперечного сечения), ухудшение (уменьшение толщины, увеличение длины) и пирсинг. Этот итеративный процесс уточняет внутреннюю структуру зерна, улучшая механические свойства, такие как.

Преимущества открытых коровьей

-

Большая часть возможности: Open Die Forging идеально подходит для производства очень больших и тяжелых компонентов, иногда весит несколько тонн или более, так как нет строгих ограничений, налагаемых размером.

-

Гибкость и настройка: Отсутствие полностью закрытых штампов обеспечивает большую гибкость в формировании и способности производить пользовательские или одноразовые детали с различной геометрией. Это делает его подходящим для прототипов и низкого объема производства.

-

Улучшенные свойства материала: Непрерывная работа металла во время открытой ковки приводит к превосходному потоку зерна, улучшению микроструктуры, снижению пористости и улучшенным механическим свойствам, таким как устойчивость к усталости и воздействие.

-

Более низкие затраты на инструмент: Умирания, используемые в открытой ковке, проще и дешевле в производстве по сравнению с сложными умираниями, необходимыми для закрытой ковки.

-

Уменьшенные материалы отходы (для простых деталей): Для простых форм избыточный материал часто можно переработать, что приводит к меньшему количеству отходов.

Недостатки открытых коровь

-

Точность более низкой размерности: Достижение жестких допусков с открытой коровой может быть сложной задачей, часто требуя последующих операций обработки, чтобы соответствовать точным размерам.

-

Менее эффективно для сложных форм: Создание очень сложной или сложной геометрии сложно и трудоемко, с открытой коровой, так как она в значительной степени зависит от навыков оператора.

-

Более высокие затраты на рабочую силу: Процесс является трудоемким из-за необходимости непрерывных манипулирования заготовкой квалифицированным операторам.

-

Более медленная ставка производства: Открытая коделка для матрицы, как правило, является более медленным процессом по сравнению с закрытой ковкой матрицы, что делает ее менее подходящей для производства большого объема.

Применения открытых коровьей

Открытая ковация матрицы обычно используется для крупных, тяжелых компонентов, где высокая прочность и структурная целостность имеют первостепенное значение. Примеры включают:

-

Промышленные валы и шпинции: Для производства электроэнергии, добычи и тяжелой техники.

-

Кольца и цилиндры: Используется в сосудах давления, турбинах и аэрокосмическом применении.

-

Пробелы и блоки: Преформы для дальнейшей обработки или в качестве готовых компонентов в различных отраслях.

-

Компоненты инструментов: Умирают, оправхи и другие инструменты, которые требуют высокой прочности.

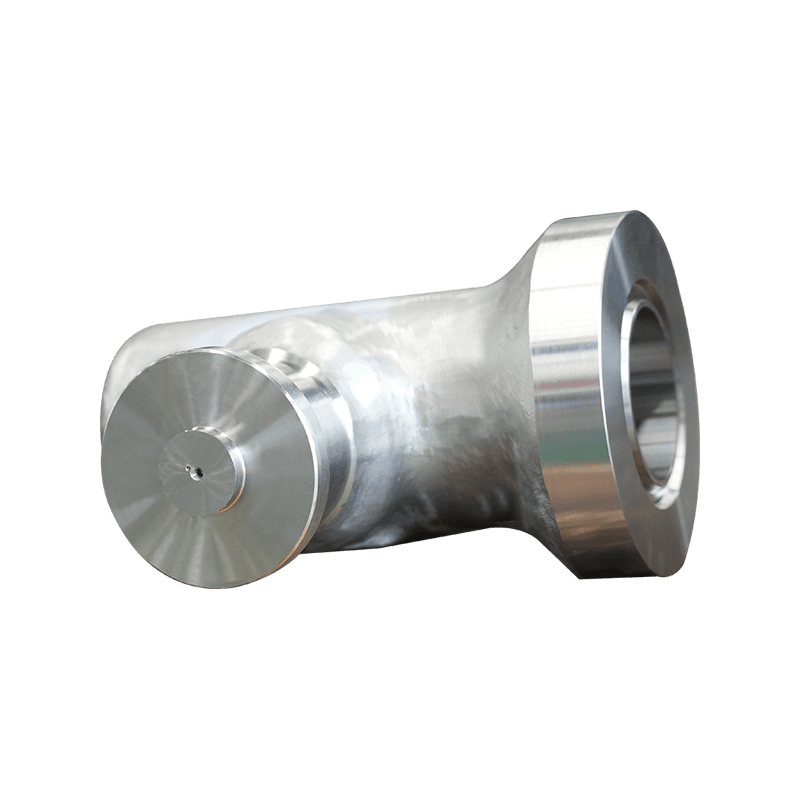

Закрытая ковация: точность и повторяемость

Закрытая ковация , также известный как «оттискание ковки», включает в себя размещение нагретой металлической заготовки в полость матрицы, которая полностью охватывает материал. Затем металл подвергается воздействию высокого давления или нескольких молотков, заставляя его течь и заполнять сложные контуры оттиска. Небольшое количество избыточного материала, называемого «Flash», вытягивается из полости матрицы, что указывает на то, что матрица была полностью заполнена. Эта вспышка позже обрезана.

Как это работает

Процесс начинается с точно обработанного набора штампов, обычно состоящих из верхнего и нижнего матрица, каждый с определенным впечатлением, которое составляет часть формы конечного продукта. Нагретая металлическая заготовка помещается в нижнюю часть, а верхний матрица спускается, прижимая металл в полость кубика. Металл течет под огромным давлением, заполняя каждую деталь кубика. Многочисленные впечатления могут использоваться в последовательности (например, преформирование, блокировка, отделка) для постепенного достижения конечной формы, оптимизации потока материала и срока службы.

Преимущества закрытой ковки

-

Высокая точность и повторяемость: Закрытая корова производит детали с жесткими допусками и превосходной поверхностной отделкой, минимизируя необходимость в последующей обработке. Это делает его идеальным для массового производства идентичных частей.

-

Сложная геометрия: Способность создавать сложные впечатления от матрицы позволяет создавать сложные формы, которые были бы сложными или невозможно достичь с помощью открытой ковки.

-

Отличные механические свойства: Подобно открытой ковке, закрытая ковация усовершенствовает структуру зерна, что приводит к повышению прочности, пластичности и воздействия. Контролируемый поток обеспечивает оптимальную ориентацию зерна.

-

Уменьшенные материалы отходы (для сложных деталей): В то время как вспышка производится, общее использование материала для сложных форм может быть эффективным из -за точной формы.

-

Высокие показатели производства: После того, как умирают, закрытая корова может быть высоко автоматизирована, что приведет к быстрым производственным циклам и мощным объемам.

Недостатки закрытых коровь

-

Высокие затраты на инструмент: Проектирование и производство сложных, точно обработанных штампов дорого, что делает закрытый кубик менее рентабельной для производственных прогонов или прототипов с низким объемом.

-

Ограничения размера: Размер деталей, произведенных с закрытой коровой, ограничен мощностью ковкого оборудования и возможностью создавать большие сложные штампы.

-

Менее гибкий: Как только умирают, они специфичны для определенной части. Любые изменения в дизайне требуют новых штампов, увеличение затрат и сроков заказа.

-

Потенциал для формирования вспышки: В то время как контролируется, формирование вспышки требует операции обрезки, добавляя небольшой шаг к общему процессу.

Применение закрытой ковки

Закрытая коделка широко используется для компонентов, требующих высокой прочности, точности и последовательного качества в высоких объемах. Общие приложения включают:

-

Автомобильные компоненты: Корезок, соединительные шатуны, шестерни, рулевые суставы и детали подвески.

-

Аэрокосмическая промышленность: Турбинные лопасти, компоненты шасси и конструктивные детали, где соотношение прочности к весу имеет решающее значение.

-

Нефть и газ: Компоненты сверла, тела клапанов и фланцы, которые выдерживают высокое давление и суровую среду.

-

Ручные инструменты: Ключи, плоскогубцы и другие инструменты, которые требуют долговечности.

-

Сельскохозяйственная техника: Компоненты, требующие надежных результатов в требовательных условиях.

Выбор правильного процесса ковки

Выбор между открытой матрицей и закрытой кожукой зависит от нескольких критических факторов:

-

Размер частичности и сложность: Для больших, простых деталей или пользовательских компонентов открытая ковация для матрицы часто является предпочтительным выбором. Для более мелких, сложных деталей, требующих высокой точности, закрытая ковация кубика является более подходящей.

-

Объем производства: Производство с низким объемом или прототипом благоприятствует открытую подкладку из-за более низких затрат на инструментирование. Производство большого объема значительно выигрывает от эффективности и повторяемости закрытых коров.

-

Требования к терпимости: Если решающие решающие решающие решающие результаты, если плотные размерные допуски и превосходная отделка поверхности, является явным победителем. Open Die Forging часто требует дополнительной обработки.

-

Свойства материала: Хотя оба процесса улучшают механические свойства, специфические характеристики потока и полученная структура зерна могут повлиять на выбор для определенных критических применений.

-

Стоимость и время выполнения выполнения: Затраты на инструмент и сроки срока для производства матрицы являются значительными соображениями, особенно для закрытых коров.

В заключение, как открытая, так и закрытая ковкость - это неоценимые методы металлообработки, каждый из которых предлагает четкие преимущества для конкретных производственных потребностей. Понимание их различий является ключом к выбору наиболее подходящего метода кощу для достижения оптимальных свойств материала, точности размерных и экономических эффектов для данного приложения.

English

English русский

русский