Основные структурные компоненты стальных клапанов

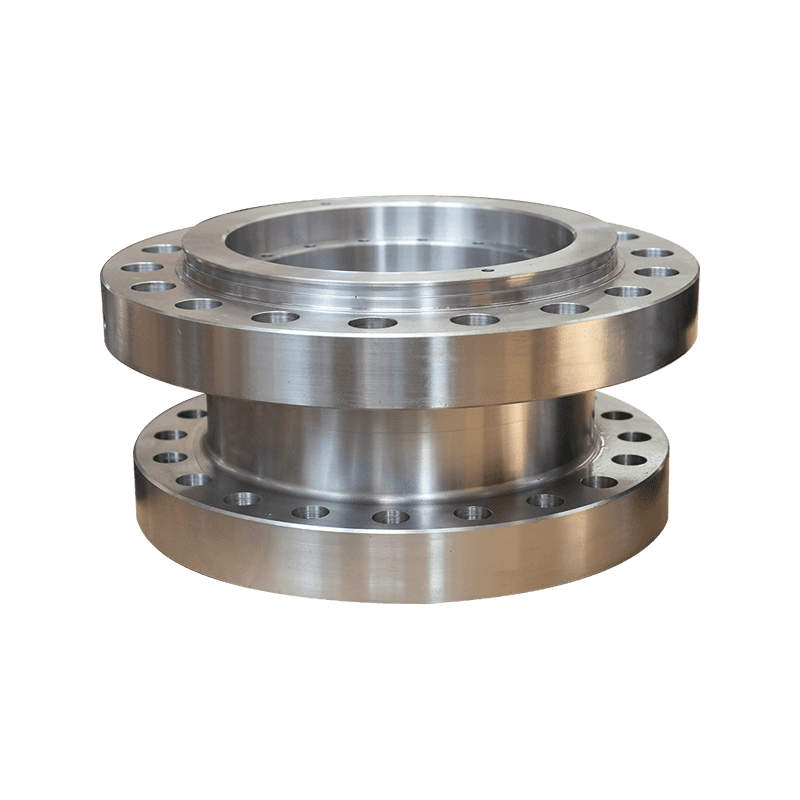

Целостность стального клапана зависит от синергии между его основными структурными частями. Корпус служит основной границей давления, вмещает внутренние элементы и обеспечивает точки подключения трубопроводных систем. Корпус, обычно отлитый или кованый из углеродистой, нержавеющей или легированной стали, должен выдерживать значительные окружные напряжения и тепловое расширение. Капот закрывает отверстие в кузове и часто является второй по важности деталью, удерживающей давление. Обычно он прикручивается к корпусу болтами или резьбой, что обеспечивает доступ для обслуживания внутренней обвязки без снятия всего клапана с трубопровода.

Внутри этих корпусов термин «трим» относится к сменным деталям, которые непосредственно контактируют с текучей средой. Сюда входят шток, диск (или затвор/плунжер) и седла. Шток — это рычажный механизм, который передает движение от привода к диску. В стальных клапанах штоки часто изготавливаются из нержавеющей стали 410 или 17-4 PH, чтобы обеспечить высокую прочность на разрыв и устойчивость к истиранию в условиях циклов высокого давления.

Критическое сравнение материалов стальных клапанов

Выбор подходящей марки стали для деталей клапана — это баланс между коррозионной стойкостью, температурными ограничениями и стоимостью. В то время как углеродистая сталь является отраслевым стандартом для неагрессивных жидкостей, нержавеющая и легированная сталь необходимы для специализированных промышленных процессов. В таблице ниже представлены наиболее распространенные материалы, используемые для стальных компонентов клапана:

| Марка материала | Типичное применение | Ключевое преимущество |

| ASTM A216 ВКБ | Общая промышленность / Нефть и газ | Экономичный, универсальный |

| АСТМ А351 CF8M | Химическая/Морская промышленность | Высокая коррозионная стойкость (316 SS) |

| АСТМ А105 | Кованые детали высокого давления | Отличная зернистая структура/прочность |

| Сплав 20/Монель | Кислая/Суровая эксплуатация | Исключительная химическая стабильность |

Уплотнительные механизмы и сальниковая набивка

Роль сальника

Предотвращение внешних утечек является основной задачей системы уплотнения, расположенной внутри сальника крышки. Для стальных клапанов, работающих при высоких температурах, гибкий графит является предпочтительным материалом уплотнения благодаря его самосмазывающимся свойствам и термической стабильности. При низкотемпературных или высококоррозионных химических процессах ПТФЭ (тефлон) используется из-за его почти универсальной химической инертности. толкатель сальника оказывает осевое давление на уплотнительные кольца, заставляя их расширяться в радиальном направлении относительно штока и стенки сальника, создавая герметичное уплотнение.

Интерфейс сиденья и диска

Внутреннее уплотнение или «закрытие» происходит на границе между диском и седлом. В стальных клапанах на этих поверхностях часто используется «наплавка». Это предполагает наварку слоя износостойкого сплава, например стеллита, на стальную основу. Этот процесс имеет решающее значение для предотвращения эрозии и волочения проволоки, особенно при работе с паром, где высокоскоростные частицы могут быстро разрушать более мягкие металлы.

Техническое обслуживание и замена внутренних деталей

Чтобы обеспечить долговечность стальных клапанов, необходим профилактический график технического обслуживания, ориентированный на отдельные компоненты. Износ редко бывает равномерным; поэтому понимание того, какие части наиболее подвержены сбоям, может предотвратить дорогостоящие остановки системы. Рассмотрите следующие приоритеты обслуживания:

- Осмотрите шток на наличие вертикальных царапин или задиров, которые могут быстро разрушить новую набивку.

- Проверьте кольца седла на предмет точечной коррозии или неравномерного износа, указывающего на несоосность.

- Проверьте целостность прокладки крышки, особенно после термоциклирования.

- Смажьте гайку вилки (штоковую гайку), чтобы обеспечить плавную работу маховика или привода.

При замене стальные детали клапана , очень важно соответствовать оригинальным протоколам испытаний материалов (MTR). Замена штока или болта на более низкую марку стали может привести к катастрофическому механическому повреждению под давлением, что подчеркивает необходимость точного подбора OEM-компонентов или компонентов эквивалентной спецификации.

English

English русский

русский