Промышленное клапановое литье является краеугольным камнем современного производства, предоставляя основные компоненты, которые обеспечивают плавную работу бесчисленных систем по всему миру. От нефтеперерабатывающих заводов до водоочистных сооружений, клапаны регулируют поток жидкостей, газов и выстрелов, что делает их незаменимыми в отраслях, где точность и надежность имеют первостепенное значение. Тем не менее, путешествие клапана начинается задолго до того, как он достигнет своего окончательного применения - его создание зависит от тщательного процесса, называемого кастингом.

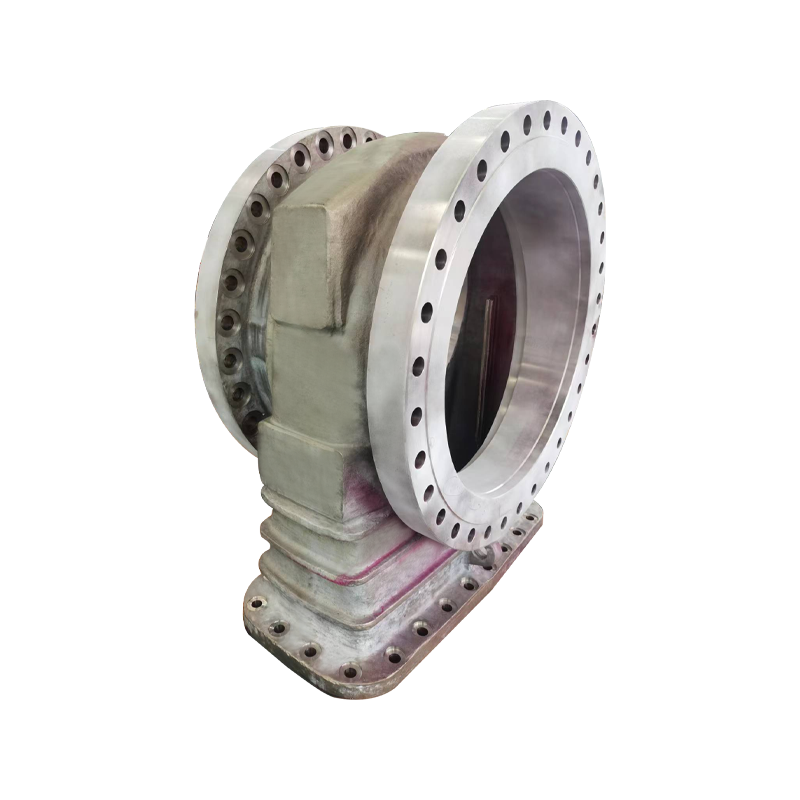

В его простейшей форме литья является процесс залива расплавленного материала в форму, чтобы создать определенную форму. В контексте деталей промышленного клапана эта техника является как искусством, так и наукой. Задача заключается не только в формировании материала, но и в обеспечении того, чтобы готовый продукт соответствовал строгим стандартам производительности. Будь то затворный клапан, управляющий потоком пара или шарового клапана, управляющего химическими процессами, целостность каждого компонента имеет решающее значение для безопасности и эффективности.

Первый шаг в литье части клапана включает в себя выбор правильного материала. Промышленные клапаны часто подвергаются воздействию экстремальных условий - высокое давление, коррозионные вещества и колеблющиеся температуры. Таким образом, обычно используются материалы, такие как нержавеющая сталь, углеродистая сталь, бронза и специализированные сплавы. Каждый материал обладает уникальными свойствами, которые делают его подходящим для конкретных приложений. Например, нержавеющая сталь ценится за коррозионную стойкость, в то время как бронза предлагает отличную износостойкость в морских средах.

Как только материал выбран, следующий этап создает форму. Это можно сделать с использованием различных методов, в зависимости от сложности части клапана и объема производства. Песочная литья является одним из старейших и наиболее широко используемых методов. Он включает в себя упаковку песка вокруг рисунка, чтобы сформировать полость формы, которая затем заполняется расплавленным металлом. Песочная литья является экономически эффективным и универсальным, что делает его идеальным для производства больших, сложных деталей. Тем не менее, для более сложных дизайнов или более высокой точности может быть использовано инвестиционное литье (также известное как литье с потерянными восками). В этом методе используется восковая модель, покрытая в керамике для создания высоко детальной формы, что приводит к превосходной поверхности и точности размерных.

После приготовления плесени расплавленный материал вливается в него. Этот шаг требует точности и контроля, чтобы избежать дефектов, таких как пористость, усадка или трещины. Температура расплавленного металла, скорость наличия и скорость охлаждения играет важную роль в определении качества конечного продукта. Как только материал затвердевает, плесень разбивается на части, обнаруживая сырое литье. На этом этапе эта часть проходит строгий осмотр, чтобы обнаружить любые недостатки. Такие методы, как рентгеновская визуализация, ультразвуковое тестирование и инспекция с пенетрантом красителя, используются для обеспечения того, чтобы кастинг соответствовал отраслевым стандартам.

Процессы после кастинга еще больше улучшают функциональность и долговечность деталей клапана. Оперативные операции, такие как бурение, фрезерование и шлифование, уточняют размеры и поверхностную отделку компонента. Теплообразные обработки также могут быть применены для улучшения механических свойств, таких как твердость и прочность на разрыв. Наконец, защитные покрытия или на баллах, такие как эпоксидная смола или хром, добавляются, чтобы защитить часть от факторов окружающей среды.

Несмотря на достижения в области технологий, Промышленное клапановое кастинг остается трудоемким процессом, который требует опыта и внимания к деталям. Квалифицированные работники литейного производства должны сбалансировать традиционное мастерство с передовыми инновациями для производства компонентов, которые отвечают развивающимся потребностям современной промышленности. Автоматизация и цифровые инструменты начали оптимизировать определенные аспекты кастинга, но человеческий надзор остается незаменимым.

Одним из ключевых преимуществ литья является его способность производить пользовательские детали, адаптированные к конкретным требованиям. В отличие от обработки детали из твердого блока материала, литье обеспечивает формы вблизи сети, сводит к минимуму отходы и снижает затраты. Эта гибкость делает его особенно ценным в отраслях, где стандартные готовые решения недостаточны. Например, атомные электростанции или аэрокосмические средства могут потребовать клапаны, предназначенные для работы в высокоспециализированных условиях, что требует индивидуальных отливок.

English

English русский

русский